公司新聞

下一代模壓模具:利用 DMLS 金屬 3D 打印技術

最新的計算分析表明,采用蜂窩狀內部結構的 DMLS(金屬激光選區熔化)金屬模具,能夠在滿足模壓成型所需結構與熱要求的同時,比傳統機械加工模具節省多達 74% 的材料用量。這一突破對高精度的 SMC 模具、模壓模具以及先進的 復合材料模具(Composite Tooling) 具有直接推動作用。

Executive summary(執行摘要)

傳統模壓模具制造高度依賴減材加工——包括 CNC 銑削、車削與 EDM 放電加工。盡管這些工藝精度高,但存在周期長、模具鋼耗量大、材料浪費嚴重等問題。本研究所總結的計算分析評估了金屬激光選區熔化(DMLS)作為模壓模具制造替代工藝的可行性。核心結論包括:

- DMLS 蜂窩結構模具在實際壓力與溫度條件下,實現了最大撓度 ≤ 0.001 英寸的設計目標。

- 與傳統機械加工模具相比,增材模具可節省約74% 的材料。

- DMLS 帶來的結構自由度允許內部拓撲優化、共形冷卻設計與重量減輕,同時維持模具剛性。

1. DMLS 對模壓模具與 SMC 模具的重要意義

金屬激光選區熔化(DMLS) 是一種金屬粉末床熔融增材制造技術,通過激光逐層熔化金屬粉末形成零件。對于模壓模具與 SMC 模具制造商,DMLS 具備以下優勢:

1.1 材料與成本效率

增材制造可通過蜂窩與晶格結構顯著減少昂貴模具鋼用量。74% 的材料節省可直接轉化為成本降低,并減少后續 CNC 鏡面加工的加工余量。

1.2 幾何自由度與熱控制能力

DMLS 可制造傳統加工難以實現的結構:內部輕量化晶格、共形冷卻通道、拓撲優化加強筋等,尤其適用于高產量 模壓模具(compression tooling)。

1.3 縮短開發周期

對于研發、試驗模具、小批量工具,DMLS 可顯著縮短制造周期,并允許快速在 CAD 中修改結構設計,無需重復夾具準備。

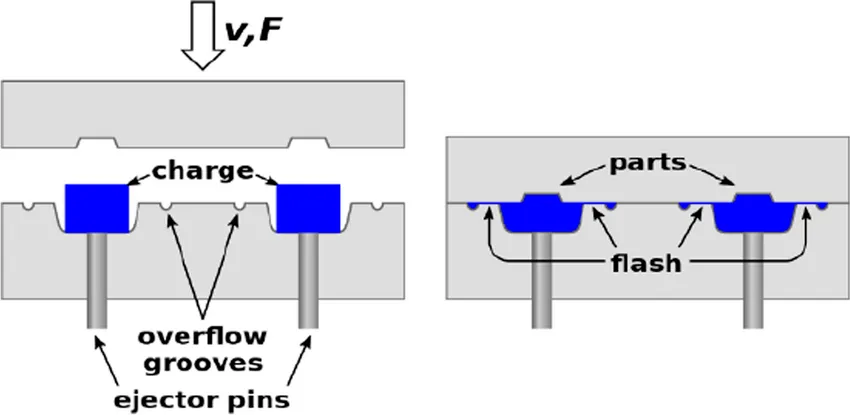

2. 計算方法:驗證結構與熱性能

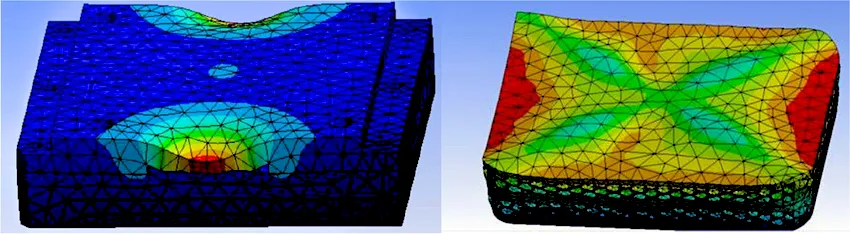

研究將傳統實心機械加工模具與內部蜂窩結構的 DMLS 模具在相同工況下進行對比。通過有限元分析(FEA)評估模具在模壓成型壓力下的撓度與典型 SMC 成型周期的熱梯度。

2.1 結構分析

線性與非線性靜力模擬顯示:DMLS 蜂窩模具最大撓度保持在嚴格的 0.001 英寸以內。晶格結構沿主要受力路徑布置,低應力區域則減輕質量。

2.2 熱分析

瞬態熱模擬模擬了加熱固化與冷卻過程。由于內部空腔減少了模具熱質量,DMLS 模具需要配合共形冷卻來均勻散熱,最終溫度差控制在工藝可接受范圍內。

2.3 混合加工策略

研究建議采用混合工藝:DMLS 打印近凈尺寸 + CNC 精加工關鍵密封面與分型面,以確保表面質量與尺寸精度。

3. 金屬增材模壓模具設計建議

基于計算結果與 AM 最佳實踐,建議包括:

- 拓撲優化晶格設計:沿主要受力路徑布置蜂窩結構,避免削弱模具剛度的均勻孔隙。

- 共形冷卻集成:冷卻通道靠近型腔表面布置,優化散熱與縮短成型周期。

- 后處理規劃:預留 CNC 精加工余量,并規劃熱處理流程釋放殘余應力。

- 材料選擇:使用適用于 DMLS 的模具鋼、馬氏體時效鋼等,通過熱處理獲得高硬度。

- 質量檢測:使用 NDT 檢查內部孔隙,并利用三坐標檢測關鍵尺寸。

4. 制造可持續性與成本考量

- 粉末回收策略 以降低材料成本。

- DMLS 設備能耗 與傳統機床的能源對比。

- 模具壽命:結合表面強化技術來抵抗 SMC 材料的磨蝕。

- 生命周期分析:減少模具鋼用量與降低切削廢料有助于環保表現。

實用結論:對中高復雜度模具與研發模具而言,DMLS + CNC 混合工藝往往在成本與性能上更優;簡單且超大型模具仍適合傳統加工。

5. 對 MDC Mould 與復合材料模具行業的意義

對于復合材料模具專家 MDC Mould,DMLS 是對現有 CNC 與 EDM 能力的戰略補充。潛在應用包括:

- 用于 SMC 與 BMC 測試的快速原型模壓模具。

- 通過共形冷卻優化固化周期,提高制品一致性。

- 適用于大型復合材料部件的輕量化模具,降低搬運成本。

- DMLS 核心結構 + 傳統加工外殼的混合模具方案,實現成本與性能平衡。

DMLS 的引入將幫助 MDC 提升在汽車 SMC 車身部件、EV 電池外殼、結構件模具與專業熱成型模具領域的競爭力。

6. 工業化采用的建議步驟

- 開展 DMLS 核心 + CNC 精加工的試點模壓模具項目。

- 進行完整成型試驗,驗證耐磨性、脫模表現與制品質量。

- 建立內部 AM 設計指南,涵蓋晶格參數、冷卻通道設計與后處理流程。

- 與材料供應商合作,研發適用于 SMC 工況的模具鋼粉末體系。

結論

本研究表明,DMLS 是現代模壓模具制造的可行技術路線。結合共形冷卻與混合加工策略,DMLS 模具能夠滿足 SMC 模壓成型的嚴格結構與熱要求,同時顯著減少材料用量并提升設計自由度。對于 SMC 模具 和 復合材料模具(composite tooling) 供應商而言,增材制造將開啟模具性能、可持續性與迭代速度的新階段。

聯系 MDC Mould 了解我們如何將增材制造與 CNC 精加工結合應用于下一代模壓模具:聯系我們。

核心關鍵詞: DMLS、模壓模具、SMC 模具、復合材料模具、金屬增材制造、蜂窩模具、共形冷卻。